Система силоса для сырья:

Система разгрузки силоса для сырья: Учитывая большую общую емкость хранилища (54000 т) и быструю разгрузку (общая скорость подачи 400 т / ч), настроена двойная система разгрузки, и два погрузчика зерна могут выгружаться одновременно. Экран разгрузки зерна является несущей моделью: обе стороны выгребной ямы оснащены централизованным удалением пыли для улучшения рабочей среды.

Система очистки силоса для сырья: роль очистки заключается в очистке от примесей в сырье, включая крупные примеси, такие как немагнитные примеси, такие как веревки, почвенные блоки, початки кукурузы и магнитные примеси, такие как железные гвозди, для обеспечения качества продукта и последующей работы оборудования для переработки. безопасность.

Оборудование очистки: двухцилиндровый очистительный экран TCQY125 × 520, рассчитанный на производительность 200 т / ч;

Система хранения силоса для сырья: выходная мощность бункера составляет 200 т / ч, и бункер оснащен системой вентиляции для измерения температуры, которая может эффективно контролировать ситуацию с пищей.

Транспортное оборудование: ковшовый элеватор TDTG80 / 46, предназначенный для производства 200 т / ч, скребок TGSS50, предназначенный для производства 200 т / ч;

Система реверсирования силоса: в нижней части склада используется тяжелый двусторонний ленточный конвейер, который экономит электроэнергию и может осуществлять реверсирование и разгрузку.

Конвейерное оборудование: сверхмощный двусторонний ленточный конвейер TDSZ-V600, рассчитанный на производительность 100 т / ч;

Система доставки силоса для сырья: в нижней части склада используется мощный ленточный конвейер, который экономит электроэнергию и может осуществлять обратное хранение и разгрузку

Конвейерное оборудование: сверхмощный ленточный конвейер TDSZ-V600, предназначенный для производства 100 т / ч, скребок TGSS32, предназначенный для производства 100 т / ч;

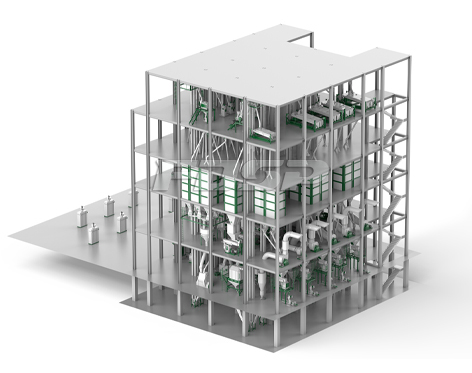

Линия производства корма для поросят:

Процесс приема и очистки сырья: В этом разделе очистка подачи гранулированного материала и очистка подачи порошка разделяются отдельно, и эффект удаления пыли является хорошим.

Уборочное оборудование: двухцилиндровый очистительный экран TCQY100 × 220 (для линии подачи поросят для удаления измельченной кукурузы), предназначенный для производства 20-30 т / ч, порошковый экран SQLZ60X50X100, предназначенный для производства 10-15 т / ч.

Процесс дробления: используются две дробилки, каждая дробилка оснащена двумя измельчаемыми бункерами, которые могут одновременно дробить различное сырье и повышать эффективность производства. Перед тем, как сырье поступает на склад, примеси удаляются магнитным сепаратором, чтобы обеспечить безопасную работу дробилки.

Дробильное оборудование (2 комплекта): дробилка SFSP668 × 800, 110 кВт, предназначенная для производства 8-11 т / ч. (Мелкий порошок)

Процесс дозирования и смешивания: 12 дозировочных складов и две дозировочные шкалы используются для дозирования одновременно, что контролируется программой дозирования, независимо разработанной нашей компанией для достижения точной быстрой и медленной подачи, быстрой скорости дозирования и высокой точности.

Весовое оборудование: дозирующие весы PCS10 / PCS05, точность дозирования: динамическая ≤3 ‰, статическая ≤1 ‰. Оборудование для смешивания: смеситель SLHY2.5 (18,5 кВт, 1000 кг / партия), рассчитанный на производительность 10-13 т / ч. Однородность смешивания CV≤7%.

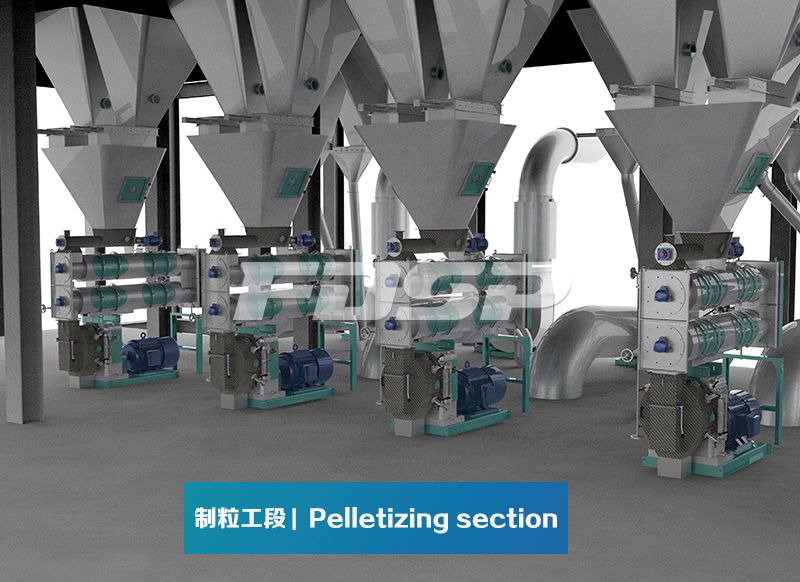

Процесс первого гранулирования. Самыми большими преимуществами этого процесса являются всестороннее питание, меньшая потеря теплочувствительного сырья, высокая желатинизация крахмала, высокая усвояемость поросят после еды, удобная регулировка формулы и повышение эффективности производства и применения высокосортного поросенка. ,

Оборудование для первого гранулирования: SZLH420, 110 кВт, предназначенное для производства 6-8 т / ч (feed 2,5 поросенка). (С двухслойной закалкой и отпуском)

Процесс второго смешивания: эта секция предназначена для смешивания порошкообразных материалов и другого сырья после одной грануляции и разработки шести дозирующих бункеров, одного смесителя и небольшого порта добавления материала (включая чувствительные к нагреванию материалы).

Весовое оборудование: дозирующая шкала PCS10, точность дозирования: динамическая ≤3 ‰, статическая ≤1 ‰. Оборудование для смешивания: одновальный смеситель SDHJ.2 (18,5 кВт, 1000 кг / партия), рассчитанный на производительность 10-15 т / ч. Однородность смешивания CV≤5%.

Процесс грануляции: В этой секции используются две однослойные машины для закалки и грануляции, каждая грануляционная машина оснащена двумя камерами для грануляции для грануляции, и ее легко переключать при смене разновидностей (линия подачи жирных свиней). В этой секции используются четыре двухслойных машины для закалки и отпуска. Гранулятор, каждый гранулятор оснащен двумя грануляционными бункерами для грануляции, что удобно для смены сорта. После гранулирования они последовательно вводятся в охладитель и элеватор во вращающийся сортировочный экран для просеивания. Готовая продукция поступает в упаковочный бункер, а остальные возвращаются в грануляцию или приемный мешок.

Оборудование для грануляции (2 комплекта): гранулятор SZLH420, 110 кВт, предназначенный для производства 6-8 т / ч / комплект (с однослойным модулятором).

Охлаждающее оборудование (2 комплекта): охладитель SKLN6, 1,1 + 1,5 кВт, объем 6 м³, проектная мощность 10-15 т / ч / комплект.

Процесс упаковки: В этом разделе есть 2 склада готовой продукции, один из которых предназначен для хранения готовых пеллет, а один порошок и гранулированные материалы могут храниться.Специальное анти-сортировочное устройство разработано на складе готовой пудры.

Упаковочное оборудование: ленточные весы (как порошковые, так и гранулированные), диапазон упаковки 20-50 кг / пакет, 6-8 пакетов / мин. Кроме того, в соответствии с требованиями заказчика настраиваются автоматические паллетайзеры.

Линия производства корма для откормочных свиней:

Процесс и очистки сырья: В этом разделе очистка подачи гранулированного материала и очистка подачи порошка разделяются отдельно, и эффект удаления пыли является хорошим.

Оборудование для очистки: сито SCY100, предназначенное для производства 30-50 т / ч, порошковое сито SQLZ90 × 80 × 110, предназначенное для производства 30-50 т / ч.

Процесс дробления: используются четыре дробилки, каждая дробилка оснащена двумя бункерами для дробления, которые могут одновременно дробить различные виды сырья и повышать эффективность производства. Перед тем, как сырье поступает на склад, примеси удаляются магнитным сепаратором, чтобы обеспечить безопасную работу дробилки.

Дробильное оборудование (4 комплекта): SFSP668 × 1200, 200 кВт, рассчитано на выработку 25-30 т / ч.

Процесс дозирования: в этой секции используется 40 силосов-дозаторов, из которых 4 являются общими силосами и два комплекта дозировочных систем смешивания, каждая дозирующая система сконфигурирована с двумя дозировочными весами для одновременного дозирования, а управление программой дозирования, независимо разработанное нашей компанией, обеспечивает точную быструю и медленную подачу. , Быстрая скорость дозирования и высокая точность.

Весовое оборудование: дозирующие весы PCS40 / PCS20, точность дозирования: динамическая ≤3 ‰, статическая ≤1 ‰. Оборудование для смешивания (2 комплекта): смеситель SHSJ.8 (55 кВт, 1000 кг / партия), предназначенный для производства 40-60 т / ч / час в час. Однородность смешивания CV≤5%.

Процесс грануляции: В этой секции используются четыре двухслойных закалённых и отпущенных гранулятора, и каждый гранулятор оснащен двумя грануляционными камерами для грануляции, что удобно для смены сортов. После гранулирования они последовательно вводятся в охладитель и элеватор во вращающийся сортировочный экран для просеивания. Готовая продукция поступает в упаковочный бункер, а остальные возвращаются в грануляцию или приемный мешок.

Оборудование для гранулирования (4 комплекта): гранулятор SZLH768, мощностью 280 кВт, рассчитанный на производство 28-30 т / ч / комплект (с двухслойным модулятором).

Охлаждающее оборудование (4 комплекта): охладитель SKLN12, 1,5 + 0,75 + 2,2 кВт, объем 12 м³, проектная мощность 30-35 т / ч / комплект.

Процесс упаковки: В этом разделе имеется в общей сложности 8 складов готовой продукции, 6 из которых предназначены для хранения готовых пеллет, а также могут храниться 2 порошка и гранулированных материала. На складе готового порошка разработано специальное устройство для защиты от сортировки; Порошок окончательно взвешивается и упаковывается в упаковочные весы, а некоторые готовые изделия предназначены для упаковки навалом.

Упаковочное оборудование: ленточные весы (как порошковые, так и гранулированные), диапазон упаковки 20-50 кг / пакет, 6-8 пакетов / мин. Кроме того, в соответствии с требованиями заказчика настраиваются автоматические паллетайзеры.

Система распределения готовой продукции:

Процесс распределения готовой продукции: две производственные линии используют систему распределения сыпучих материалов. Разработан силос для сыпучих продуктов готовой продукции 36-200T: материал на стальном складе представляет собой, главным образом, кормовые гранулы, тип склада - сборочный склад. Модель: ¢ 6,4 м × 8,96 м. Поддерживаемая большой стальной конструкционной платформой, нижняя часть полностью стального конусного ковша выгружается, а тележка в нижней части склада упаковывается навалом и оснащается системой удаления пыли.

Вспомогательная секция: система пылеудаления, пылеулавливание в горловине сальника для улучшения рабочей среды работников, система добавления смазки, добавляемая в обычные смесители, для улучшения вкусовых качеств корма